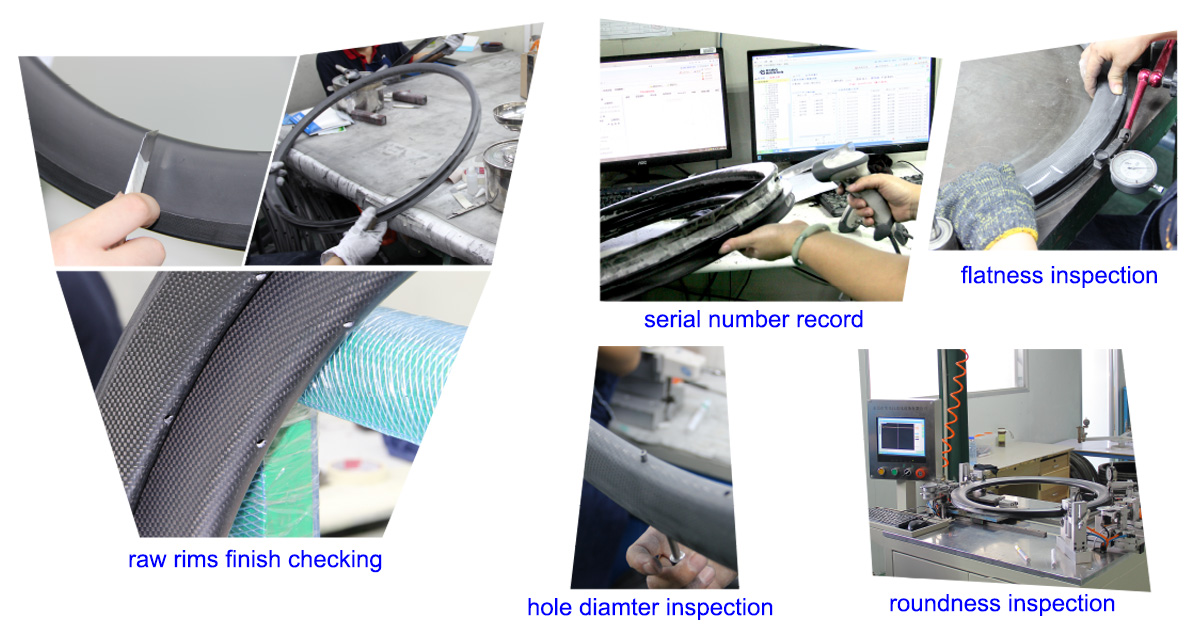

ProX Carbon Rim Qualitätskontrolle und Tests

Qualitätskontrolle und Tests sind wichtige Verfahren, bevor ProX-Carbonfelgen auf den Markt gebracht werden.

Vor der Markteinführung wird jedes neue Produkt auf Qualität getestet, um Haltbarkeit und Festigkeit zu gewährleisten. Nach der Massenproduktion werden auch Proben aus jeder Charge nach dem Zufallsprinzip getestet, um die Qualitätskonsistenz sicherzustellen. Die wichtigsten Tests umfassen:

Die Qualitätskontrolle beginnt mit dem Design auf höchster Ebene und wird in jedem Produktionsprozess implementiert.

Der Haupt-QC-Prozess umfasst:

Schimmel-Check

Bevor jede Produktionscharge gestartet wird, wird der Zustand der Form überprüft, stellen Sie sicher, dass der Hauptkörper und die Verriegelung der Formen in gutem Zustand und sauber sind.

Nach Abschluss jeder Produktionscharge wird die Form gereinigt und in ein spezielles Regal gestellt, auf dem die Formnummer angegeben ist.

Die Formnummer gibt an, ob es sich um eine Rennrad- oder eine MTB-Felgenform handelt, sowie um die Höhe und Breite der Felge.

Dimensionsprüfung

Nach Abschluss jedes Vorgangs wird eine Dimensionsprüfung durchgeführt, bevor zum nächsten Vorgang übergegangen wird.

Diese Maßprüfung umfasst Felgenbreite, -höhe, -ebenheit, -rundheit, Durchmesser des Ventillochs und der Speichenlöcher, Lochabstand usw.

Außerdem wird das Felgenfinish überprüft, stellen Sie sicher, dass keine Falten oder Blasen vorhanden sind.